Zaokrąglanie krawędzi

Proces zaokrąglania krawędzi po cięciu laserem plazmą wodą lub po wykrawaniu jest coraz częściej wymagany podczas obróbki blach. Stosuje się go najczęściej z dwóch powodów. Pierwszy z nich to kwestie estetyczne oraz bezpieczeństwa. Proces zaokrąglania krawędzi pozwala usuną ostre niebezpieczne krawędzie detalu tak aby nikt się skaleczył. Drugim powodem są wymagania wynikające z procesów lakierniczych. Najczęstszym źródłem korozji są właśnie ostre krawędzie, ponieważ w tych miejscach grubość farby jest bardzo mała. Zajmujemy się także usuwaniem zgorzeliny i silnych zadziorów.

Zaokrąglanie krawędzi jest niezbędne w wielu gałęziach przemysłu, szczególnie tam, gdzie kluczowe jest bezpieczeństwo i estetyka gotowego produktu. Proces ten polega na usuwaniu ostrych krawędzi powstałych w wyniku cięcia czy obróbki mechanicznej, co jest niezbędne do zapewnienia bezpieczeństwa i komfortu użytkowania. Maszyny Madora wyposażone są w nowoczesne systemy, które pozwalają na precyzyjne i szybkie zaokrąglanie, co przekłada się na wyższą jakość i trwałość produktów.

Zaokrąglanie krawędzi po cięciu plazmą, wodą i wykrawaniu

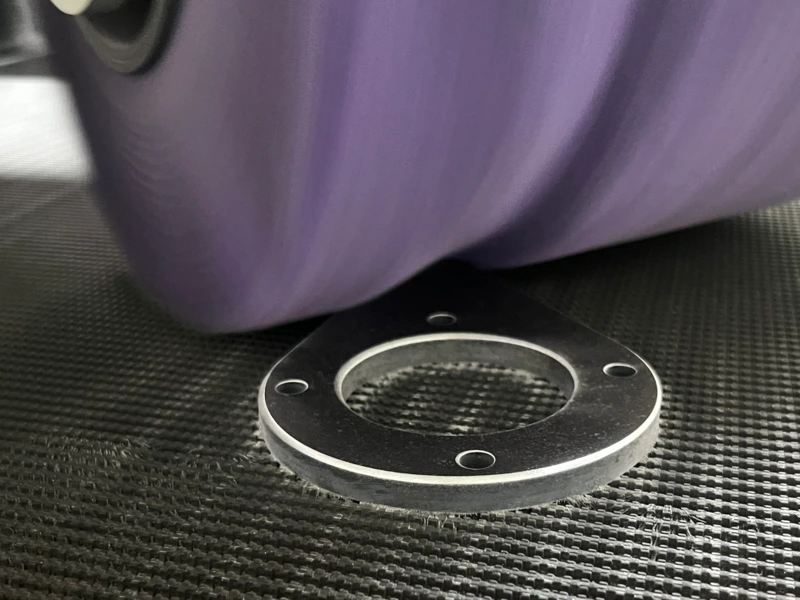

Cięcie laserowe zapewnia precyzyjne krawędzie, jednak może pozostawić wypływki lub ostre elementy. Proces zaokrąglania obejmuje szlifowanie krawędzi elementów w celu nadaniu tym krawędzią gładkiego regularnego kształtu.

Cięcie plazmowe jest szybkie, ale może pozostawiać wypływkę i zgorzelinę. W zaokrąglaniu stosuje się szlifierki kątowe do usunięcia szorstkości, frezarki z zaokrąglonymi frezami do precyzyjnego zaokrąglania oraz tarcze polerskie do uzyskania gładkiego wykończenia.

Wykrawanie pozostawia ostre, nierówne krawędzie. Zaokrąglanie obejmuje gratowanie (usuwanie zadziorów ręcznie lub mechanicznie), szlifowanie (szlifierki taśmowe i kątowe), frezowanie krawędzi oraz końcowe polerowanie.

Dlaczego precyzyjne wykończenie krawędzi staje się standardem?

Zaokrąglanie krawędzi odgrywa kluczową rolę w nowoczesnej produkcji, szczególnie w przemyśle metalowym, gdzie precyzja i jakość są na wagę złota. Współczesne trendy wskazują na rosnące znaczenie tego procesu, który nie tylko poprawia estetykę, ale także zwiększa bezpieczeństwo użytkowania gotowych produktów. Wprowadzenie zaokrąglania jako standardu w produkcji pozwala firmom na spełnienie coraz bardziej rygorystycznych norm jakościowych i bezpieczeństwa.

Zaokrąglanie krawędzi ma istotny wpływ na bezpieczeństwo, ponieważ eliminuje ostre krawędzie, które mogą stanowić zagrożenie dla użytkowników. Estetyka produktów również zyskuje na tym procesie, ponieważ zaokrąglone krawędzie nadają im bardziej nowoczesny i profesjonalny wygląd. Dodatkowo zaokrąglanie przygotowuje powierzchnie do dalszych procesów, takich jak malowanie czy powlekanie, co zwiększa ich trwałość i odporność na uszkodzenia.

Jak dopasować metodę zaokrąglania do materiału i zastosowania?

Zaokrąglanie krawędzi różni się w zależności od materiału, z którego wykonany jest dany element. Stal wymaga innego podejścia niż aluminium czy stal nierdzewna, ze względu na różnice w twardości i strukturze tych materiałów. Wybór odpowiedniej metody zaokrąglania jest kluczowy dla osiągnięcia optymalnych rezultatów i zapewnienia trwałości oraz estetyki końcowego produktu.

Odpowiedni promień zaokrąglenia jest niezwykle ważny dla spełnienia wymagań jakościowych danego detalu. Zbyt mały promień może nie zapewnić wystarczającej ochrony przed uszkodzeniami mechanicznymi, podczas gdy zbyt duży może wpłynąć negatywnie na estetykę i funkcjonalność produktu. Dlatego tak istotne jest precyzyjne dostosowanie promienia do specyfikacji technicznych i oczekiwań klienta.

Technologie zmieniające obróbkę

Zautomatyzowane technologie zaokrąglania krawędzi oferują znaczną przewagę nad metodami manualnymi pod względem powtarzalności i wydajności. Automatyzacja pozwala na uzyskanie jednolitych rezultatów przy znacznie mniejszym nakładzie pracy ludzkiej, co przekłada się na oszczędność czasu i kosztów produkcji. Ponadto zautomatyzowane systemy minimalizują ryzyko błędów ludzkich, co jest kluczowe dla utrzymania wysokiej jakości produktów.

Nowoczesne maszyny do zaokrąglania krawędzi działają z wykorzystaniem zaawansowanych technologii, które umożliwiają precyzyjne i szybkie przetwarzanie materiałów. Dzięki zastosowaniu innowacyjnych rozwiązań technicznych maszyny są w stanie dostosować się do różnych typów materiałów i wymagań produkcyjnych. Ich wszechstronność sprawia, że są niezastąpione w wielu gałęziach przemysłu, gdzie liczy się efektywność i jakość.

Jak zaokrąglanie krawędzi wpływa na oszczędność w produkcji?

Zaokrąglone krawędzie przyczyniają się do znacznej redukcji zużycia narzędzi oraz minimalizacji ryzyka powstawania odpadów produkcyjnych. Proces zmniejsza tarcie między elementami maszyn a obrabianymi materiałami, co wydłuża żywotność narzędzi i zmniejsza koszty związane z ich wymianą.

Lepsza przyczepność farb oraz mniejsze ryzyko odprysków to kolejne korzyści wynikające z zaokrąglania krawędzi. Proces zapewnia gładką powierzchnię, która sprzyja równomiernemu rozprowadzaniu powłok malarskich i lakierniczych. Dzięki temu komponenty są bardziej odporne na uszkodzenia mechaniczne oraz działanie czynników atmosferycznych, co przekłada się na ich dłuższą trwałość i niezawodność w użytkowaniu.