W ofercie naszego przedsiębiorstwa znajdą Państwo nie tylko maszyny, ale również narzędzia do gratowania w postaci dysków. Jaką pełnią one funkcję? Są one jednym z najważniejszych komponentów całego przyrządu. To one służą bowiem do usuwania wszelkiego rodzaju pozostałości po wykonywaniu cięć i innych prac obróbkowych z blachą. Oprócz tego służą one również do szlifowania blachy w celu nadania złagodzenia i zaokrąglenia jej brzegów. Jest to niezwykle ważne, ponieważ po obróbce blacha często pokryta jest ostrymi fragmentami zaciętego metalu. Po oczyszczeniu arkusza z tego rodzaju opiłków, w znacznym stopniu zwiększone zostaje bezpieczeństwo osób odpowiedzialnych za dalsze prace.

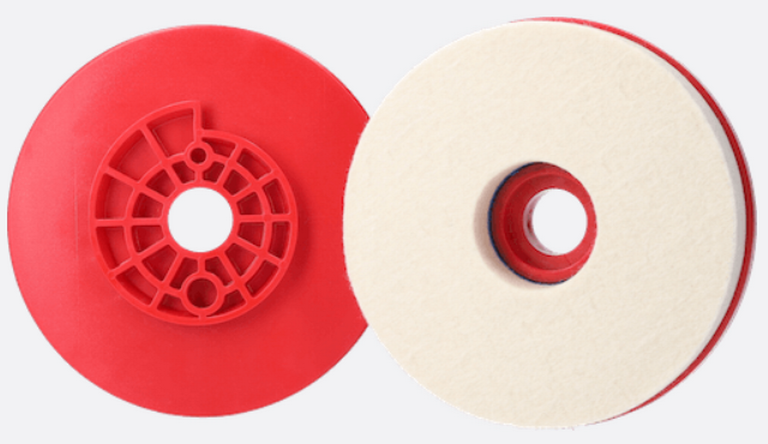

Dyski do gratowania

W przygotowanej przez nas ofercie dostępny jest szeroki wybór dysków do gratowania. Asortyment, który przygotowaliśmy obejmuje bowiem narzędzia służące do:

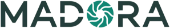

- odbijania zgorzeliny - pozwala usunąć nawet silną zgorzelinę powstałą podczas cięcia tlenowego lub plazmowego,

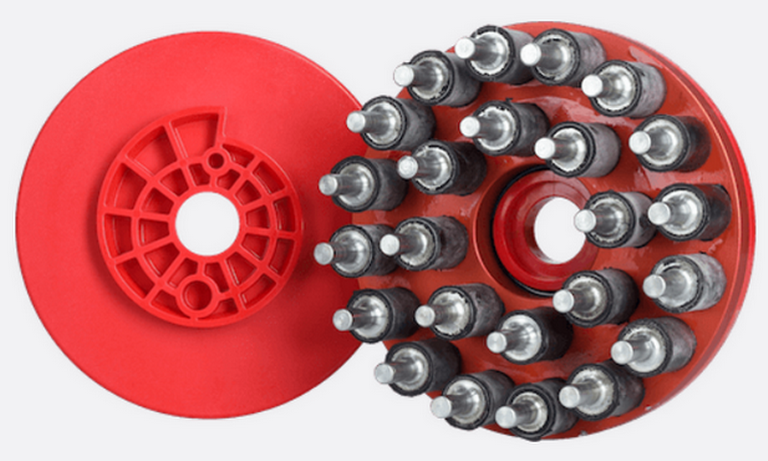

- gratowania i zaokrąglania krawędzi - jak wskazuje nazwa, umożliwia zaokrąglenie krawędzi blachy, a ponadto pozwala usunąć niewielki grat po cięciu laserowym,

- silnego zaokrąglania krawędzi - dzięki niemu możliwe jest jeszcze mocniejsze złagodzenie obrzeży elementów metalowych,

- usuwania tlenków - pozwala pozbyć się tlenków z powierzchni bocznej fragmentów metalu po wykonywaniu cięcia laserowego,

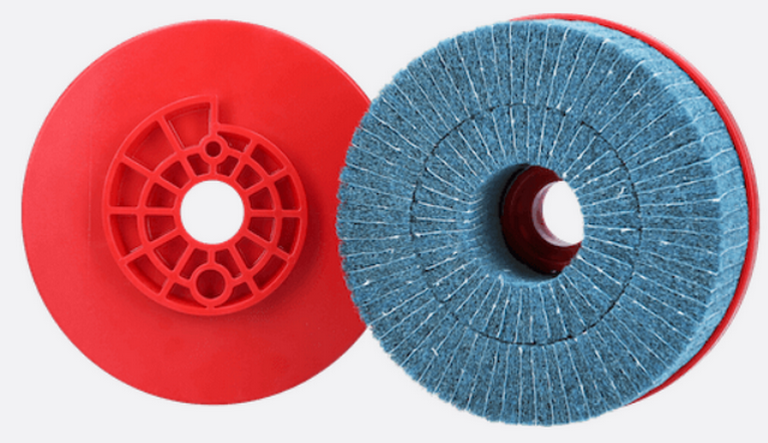

- polerowania - przy pomocy tego rodzaju dysków w skuteczny sposób można wypolerować powierzchnie ze stali nierdzewnej.

Gratowanie pod kontrolą

Narzędzia manualne do gratowania oferują elastyczność i precyzję, jednak wymagają większego zaangażowania operatora, co może wpływać na czas realizacji zadania. Z kolei wymienne głowice do maszyn zapewniają stałą jakość obróbki i są idealne do produkcji seryjnej, gdzie liczy się szybkość i powtarzalność. Wybór między tymi rozwiązaniami zależy od specyfiki pracy oraz oczekiwań dotyczących efektywności.

Jakość narzędzia do gratowania ma kluczowe znaczenie dla precyzji i bezpieczeństwa całego procesu. Wysokiej jakości narzędzia minimalizują ryzyko uszkodzeń materiału oraz zapewniają równomierne wykończenie powierzchni. Dodatkowo solidnie wykonane narzędzia zwiększają bezpieczeństwo pracy, redukując ryzyko wypadków związanych z niekontrolowanym działaniem ostrza.

Dobór narzędzi do zadania

Dopasowanie narzędzia do rodzaju materiału, takiego jak stal, aluminium czy tworzywa sztuczne, jest kluczowe dla uzyskania optymalnych rezultatów. Każdy z tych materiałów wymaga innego podejścia ze względu na swoją twardość i strukturę. Właściwie dobrane narzędzie zapewnia nie tylko efektywność obróbki, ale także minimalizuje zużycie samego narzędzia. Twardość ostrza oraz jego kształt mają bezpośredni wpływ na jakość wykończenia powierzchni. Ostrza o odpowiedniej twardości są w stanie skutecznie usuwać nadmiar materiału bez ryzyka uszkodzenia obrabianej powierzchni.

Dodatkowo kształt ostrza determinuje sposób jego pracy, co pozwala na osiągnięcie pożądanego efektu wykończenia. Właściwe dobranie kształtu ostrza umożliwia precyzyjną kontrolę nad procesem obróbki, co jest szczególnie istotne w przypadku skomplikowanych kształtów i detali. Dlatego wybór narzędzi powinien być przemyślany i dostosowany do specyfiki danego zadania, aby zapewnić najwyższą jakość wykonania oraz długotrwałą eksploatację narzędzi.

Wydajność zaczyna się od detalu

Materiał, z którego wykonane są narzędzia do gratowania, ma ogromny wpływ na ich trwałość i wydajność. Produkty z wysokiej jakości stali lub innych stopów metali charakteryzują się dłuższą żywotnością oraz odpornością na zużycie. Wybór odpowiedniego materiału jest kluczowy dla zapewnienia długotrwałej i efektywnej pracy.

Regularna konserwacja narzędzi do gratowania są niezbędne dla utrzymania ich w optymalnym stanie technicznym. Pozwala na wykrycie ewentualnych usterek i ich szybkie usunięcie, co przedłuża żywotność narzędzi.

Precyzyjne krawędzie bez kompromisów

Nowoczesne technologie w akcesoriach gratujących obejmują innowacyjne rozwiązania, które zwiększają efektywność i precyzję obróbki. Dzięki zastosowaniu zaawansowanych materiałów oraz nowatorskich konstrukcji narzędzia są w stanie sprostać nawet najbardziej wymagającym zadaniom. Innowacje pozwalają na osiągnięcie doskonałych rezultatów przy jednoczesnym skróceniu czasu pracy.

Nowoczesne narzędzia do gratowania znacząco wpływają na jakość obróbki poprzez zwiększenie precyzji i redukcję czasu cyklu produkcyjnego. Dzięki nim możliwe jest osiągnięcie wysokiej jakości wykończenia powierzchni przy jednoczesnym zmniejszeniu ilości odpadów produkcyjnych. To z kolei przekłada się na większą efektywność procesów produkcyjnych oraz oszczędności kosztowe. Wprowadzenie zaawansowanych narzędzi gratujących do produkcji umożliwia firmom osiąganie lepszych wyników, zarówno pod względem jakości, jak i wydajności.