Usuwanie zadziorów

Wykrawanie elementów z metalu za pomocą wykrojników i prasy hydraulicznej czy cięcie wycinarką plazmową zazwyczaj wiążą się z pozostawaniem problematycznych zadziorów. Są one poważną przeszkodą podczas montażu detali czy też zmniejszają ich estetykę i bezpieczeństwo użytkowania. Z tego powodu usuwanie zadziorów jest niezbędnym etapem procesu obróbki elementów. Przez wiele lat czynność ta była wykonywana ręcznie za pomocą narzędzi szlifierskich. Obecnie proces może być w pełni zautomatyzowany i – podobnie jak gratowanie blachy – wykonywany za pomocą specjalnych maszyn. Są one produkowane przez naszą firmę i wyposażone w sprawdzone rozwiązania techniczne, dzięki którym wyróżniają się bardzo wysoką skutecznością oraz wydajnością pracy.

Usuwanie silnych zadziorów to kluczowy proces w produkcji przemysłowej, który ma na celu zwiększenie jakości i bezpieczeństwa gotowych produktów. Firma Madora, jako lider w branży, wykorzystuje zaawansowane technologie i wieloletnie doświadczenie, aby skutecznie eliminować wszelkie niedoskonałości powierzchni metalowych. Nasze maszyny do usuwania zadziorów czy gratowania blach są wyposażone w innowacyjne systemy, które pozwalają na precyzyjne i szybkie usunięcie nawet najtrudniejszych zadziorów, co jest niezbędne w wielu sektorach przemysłu, takich jak motoryzacja, lotnictwo czy produkcja sprzętu AGD.

Technologia usuwania zadziorów

Technologia usuwania zadziorów w firmie Madora obejmuje szereg działań, które są dostosowane do indywidualnych potrzeb klienta. Od początkowego projektowania maszyny, przez jej wykonanie, aż po serwis i wsparcie techniczne - wszystko jest realizowane z najwyższą starannością. Nasze maszyny do usuwania zadziorów są wyposażone w zaawansowane sensory i systemy sterowania, które precyzyjnie identyfikują i eliminują zadziory. Dzięki temu proces jest nie tylko skuteczny, ale także bezpieczny. Klienci mogą liczyć na pełne wsparcie naszego zespołu, którzy są zawsze gotowi pomóc w optymalizacji procesów produkcyjnych.

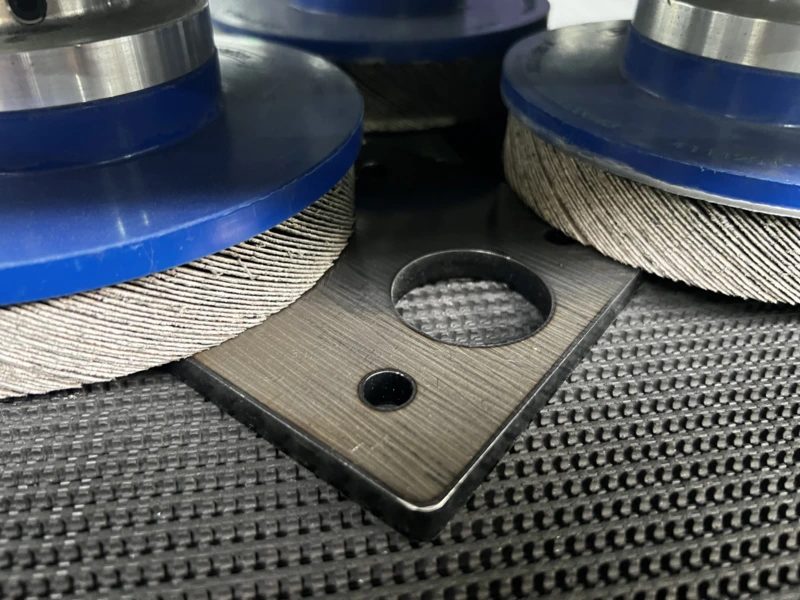

Szlifowanie pasem bezkońcowym

Usuwanie zadziorów często przydaje się podczas obróbki stali nierdzewnej. Nieduży grat jest trudny do usunięcia za pomocą obijaków, a dyski z materiałem ściernym bardzo szybko się zużywają. Dlatego przed procesem zaokrąglenia krawędzi najkorzystniej jest zastosować proces szlifowania. W naszych maszynach tę czynność można wykonać poprzez szlifowanie pasem bezkońcowym. Drugim procesem, podczas którego warto zastosować tę technikę, jest usuwanie niedużego i mocno wtopionego w detal gratu. W takich przypadkach nie zawsze wystarczają same dyski do obijania. Czasami należy dodatkowo zastosować agregat z pasem bezkońcowym.

Zadziory jako wyzwanie produkcyjne

Zadziory mogą znacząco wpływać na funkcjonowanie komponentów, prowadząc do ich nieprawidłowego działania lub nawet awarii. Ich obecność może również obniżać bezpieczeństwo użytkowania, zwłaszcza w przypadku elementów mechanicznych, gdzie ostre krawędzie mogą prowadzić do uszkodzeń. Dodatkowo zadziory negatywnie wpływają na estetykę produktów, co jest istotne w branżach, gdzie wygląd ma kluczowe znaczenie.

Zaniedbanie usuwania zadziorów może prowadzić do znacznych kosztów związanych z naprawami i wymianą uszkodzonych komponentów. Nieusunięte zadziory mogą powodować opóźnienia w procesie produkcyjnym, co przekłada się na straty finansowe. W skrajnych przypadkach zaniedbanie tego aspektu może prowadzić do utraty klientów z powodu obniżonej jakości produktów.

Optymalny wybór metody usuwania zadziorów

Techniki mechaniczne, takie jak szlifowanie czy frezowanie, są często stosowane w przypadku twardych materiałów o prostych kształtach. Metody termiczne, jak laserowe usuwanie zadziorów, sprawdzają się przy bardziej skomplikowanych detalach i materiałach wrażliwych na temperaturę. Z kolei techniki chemiczne są idealne dla delikatnych materiałów i skomplikowanych kształtów, gdzie precyzja jest kluczowa.

Precyzyjne dopasowanie metody usuwania zadziorów do specyfiki produkcji i kształtu detalu jest kluczowe dla osiągnięcia optymalnych rezultatów. Niewłaściwy dobór techniki może prowadzić do uszkodzenia materiału lub niewystarczającego usunięcia zadziorów. Dlatego tak ważne jest uwzględnienie wszystkich czynników wpływających na proces produkcyjny przy wyborze odpowiedniej metody.

Specjalistyczne podejście do trudnych materiałów

Materiały takie jak stal nierdzewna, aluminium czy tworzywa sztuczne często wymagają zastosowania specjalistycznych rozwiązań technologicznych ze względu na swoje unikalne właściwości. Na przykład stal nierdzewna może wymagać bardziej agresywnych metod mechanicznych, podczas gdy aluminium lepiej reaguje na delikatniejsze techniki chemiczne.

Dedykowane narzędzia i indywidualne podejście są niezbędne w eliminacji silnych zadziorów, szczególnie w przypadku trudnych materiałów. Wybór odpowiednich narzędzi pozwala na skuteczne i bezpieczne usunięcie zadziorów bez ryzyka uszkodzenia powierzchni detalu. Indywidualne podejście do każdego przypadku zapewnia optymalne rezultaty i minimalizuje ryzyko błędów produkcyjnych.

Znaczenie jakości usuwania zadziorów

Znaczenie jakości usuwania zadziorów jest nie do przecenienia, gdyż perfekcyjnie przygotowana powierzchnia stanowi fundament dla kolejnych etapów obróbki, takich jak spawanie, malowanie czy montaż. Usunięcie wszystkich zadziorów zapewnia lepszą przyczepność farb i powłok ochronnych, co z kolei przekłada się na wyższą jakość finalnego produktu. Dodatkowo dokładne usunięcie zadziorów ułatwia precyzyjne łączenie elementów podczas montażu, co jest kluczowe dla zachowania integralności konstrukcji.

Dokładne usunięcie zadziorów znacząco poprawia wydajność i jakość całego procesu produkcyjnego poprzez eliminację potencjalnych problemów związanych z niedokładnym dopasowaniem elementów. Zmniejsza to ryzyko awarii oraz zwiększa trwałość gotowych produktów, co ma bezpośredni wpływ na zadowolenie klientów. W efekcie firma może cieszyć się większym zaufaniem i lepszą reputacją na rynku, co przekłada się na jej konkurencyjność i sukces w dłuższej perspektywie. Dbałość o każdy detal, w tym o jakość usuwania zadziorów, staje się więc inwestycją w przyszłość przedsiębiorstwa.