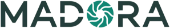

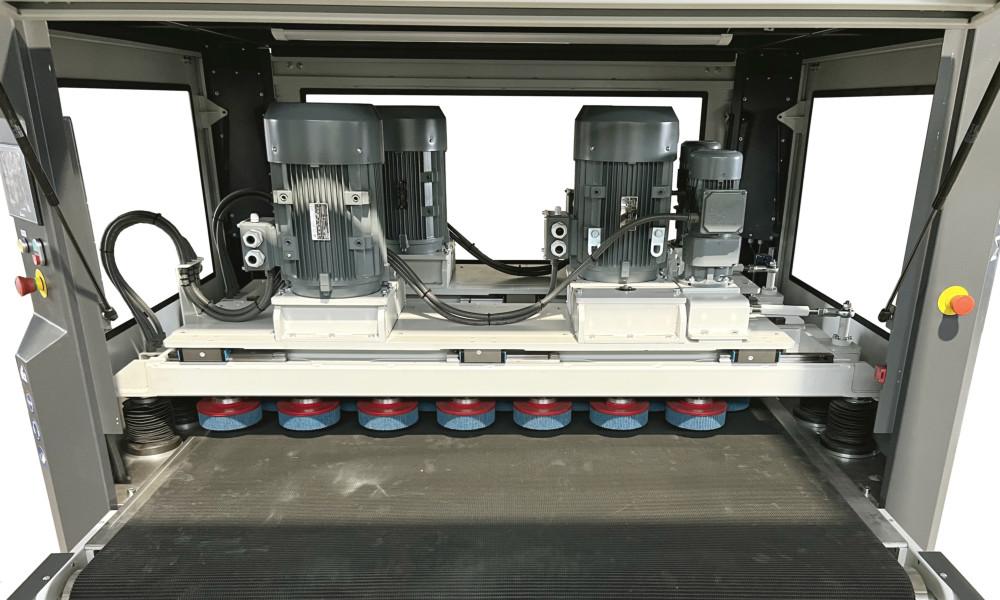

Gratowarka GP 1500 2Z

Opis produktu

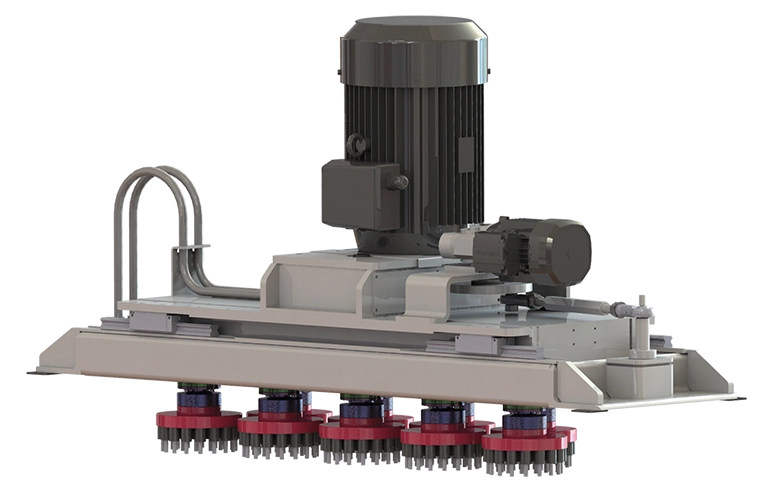

Gratowarka GP1500-2Z to największa maszyna z palety gratowarek firmy MADORA. To doskonała wielozadaniowa maszyna do oczyszczania blach po różnych procesach ciecia. Gratowarka GP 1500 2Z została wyposażona w dwa agregaty oscylacyjno- obrotowe typu „Z”. Co to oznacza w praktyce? To, że może wykonywać ona jednocześnie dwie operacje, dzięki czemu, przy jej użyciu możliwe jest nie tylko odbijanie zgorzeliny po cięciu plazmą. Umożliwia ona bowiem również gratowanie i zaokrąglanie krawędzi detali po cięciu laserem. Szeroki zakres grubości obróbki oraz szerokości do 1500mm pozwala na obróbkę małych jak i dużych detali.

Przy zastosowaniu odpowiednich narzędzi maszyna nadaje się również do silnego zaokrąglania krawędzi jak i usuwania tlenków. Gratowarka GP 1500 2Z jest wyposażona w panel dotykowy TFT dzięki któremu możemy w pełni i na bieżąco kontrolować parametry obróbcze maszyny takie jak wysokości obrabianych detali , prędkość posuwu i prędkość obrotową narzędzi.

Technologie:

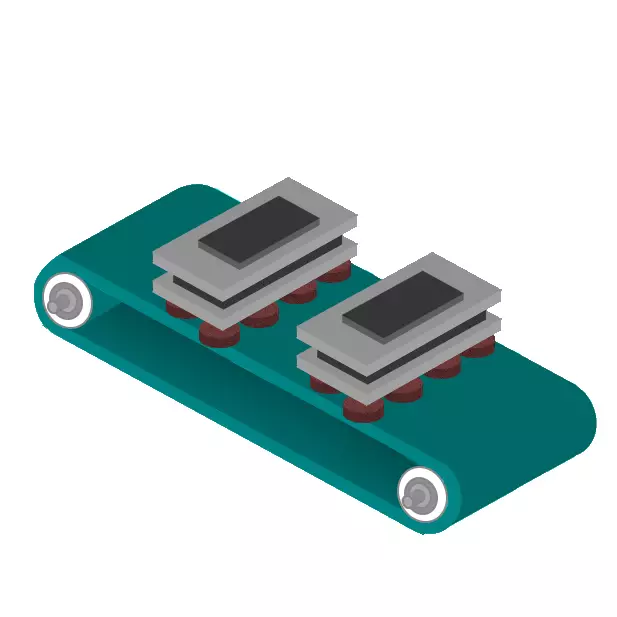

GP 1500 2Z jest wyposażona w dwa agregaty oscylacyjno-obrotowe typu „ Z”. Każdy z agregatów jest osadzony na czterech automatycznie regulowanych kolumnach pozwalająca na obróbkę w zakresie od 0,5mm do 50mm. Agregaty typu „Z” mogą być również wyposażone w falownik dzięki któremu możemy płynnie dostosowywać prędkość obrotową narzędzia do zamierzonego efektu obróbki.

Korzyści z zastosowania gratowania automatycznego w produkcji

Gratowanie automatyczne przynosi wiele korzyści w procesie produkcyjnym. Przede wszystkim znacząco zwiększa efektywność pracy, eliminując potrzebę ręcznego gratowania, co skraca czas obróbki. Gratowanie automatyczne pozwala również na uzyskanie bardziej jednolitych i precyzyjnych wyników, co jest kluczowe w produkcji detali o wysokiej jakości. Dzięki gratowaniu automatycznemu zmniejsza się ryzyko wystąpienia błędów ludzkich, co przekłada się na mniejsze straty materiałowe. Dodatkowo, zastosowanie maszyn takich jak GP 1500 2Z umożliwia obróbkę dużych serii detali w krótkim czasie, co zwiększa wydajność produkcji. Automatyzacja procesu gratowania przyczynia się również do poprawy warunków pracy, redukując obciążenie fizyczne pracowników i minimalizując ryzyko urazów związanych z ręcznym gratowaniem.

Dane fabryczne

|

NAZWA |

JEDNOSTKA |

GP1500-ZZ |

|

|

FUNKCJONALNOŚĆI MASZYNY |

|||

|

Usuwanie zgorzeliny |

TAK |

||

|

Usuwanie gratu |

TAK |

||

|

Zaokrąglenie krawędzi |

TAK |

||

|

Usuwanie tlenków |

TAK |

||

|

PARAMETRY PRACY |

|||

|

Prędkość posuwu |

m/min |

0,5-2 |

|

|

Zakres grubości obróbki |

mm |

0,5-50 |

|

|

Szerokość taśmy transportowej |

mm |

1500 |

|

|

Długość stołu |

mm |

2000 |

|

|

Ilość dysków na agregacie |

szt. |

14 |

|

|

WYMIARY MASZYNY GP1500-ZZ |

|||

|

Szerokość |

mm |

2100 |

|

|

Wysokość |

mm |

2000 |

|

|

Długość |

mm |

2230 |

|

|

STEROWANIE |

|||

|

Sterowanie z panelu operatorskie TFT |

TAK |

||

|

WYPOSAŻENIE DODATKOWE |

|||

|

Stół magnetyczny o szerokości 300mm |

szt. /agregat |

1-3 |

|

|

Dyski do obijania, usuwania zgorzeliny |

szt. /agregat |

14 |

|

|

Dyski do gratowania i zaokrąglania krawędzi |

szt. /agregat |

14 |

|

|

Dyski listkowe do silnego zaokrąglania krawędzi |

szt. /agregat |

14 |

|

|

Dyski do usuwania tlenków |

szt. /agregat |

14 |

|

|

Płyta magnetyczna w stole |

szt. /agregat |

2 |

|

Dysk do obijania zgorzeliny

Dysk ten służy do usuwania silnej zgorzeliny powstałej w procesie cięcia plazmowego lub tlenowego.

Dysk do gratowania i zaokrąglenia krawędzi

Dysk do usuwania nie dużego gratu po cięciu laserem. Dysk ten służy również do zaokrąglania krawędzi

Dysk do silnego zaokrąglenia krawędzi

Dysk do usuwania lekkiego gratu i do wykonania silnego zaokrąglenia krawędzi.

Dysk do usuwania tlenków

Dysk do usuwania tlenków z powierzchni bocznej elementów po cięciu laserem

Dysk do polerowania

Dysk do polerowania powierzchni stali nierdzewnej.

Znaczenie zbijania zgorzeliny dla jakości produkcji

Zbijanie zgorzeliny ma kluczowe znaczenie dla jakości produkcji, ponieważ wpływa na trwałość i estetykę finalnych produktów. Proces ten usuwa niepożądane pozostałości, które mogą osłabić spoiny lub powodować nierównomierne rozprowadzenie farby. Dzięki temu powierzchnia jest idealnie przygotowana do kolejnych etapów obróbki, co przekłada się na wyższą jakość i dłuższą żywotność wyrobów. Zbijanie zgorzeliny zapewnia również lepszą przyczepność powłok ochronnych, co zwiększa odporność na korozję i inne czynniki zewnętrzne.